TTL IC をたくさん組み合わせて回路を作ろうとしたとき、既存のユニバーサル基板はどれもあまり使い勝手が良くありません。

最近は安くプリント基板が作れるようになっているので、オリジナルのユニバーサル基板を作ってしまいました。

なぜモジュール式か?

設計した基板はモジュール式、つまり複数の基板を組み合わせて使うことを前提としています。

モジュール式とした理由は以下のとおり

- 回路規模に合わせて基板面積を調整可能

- モジュール間に空隙を設けることで基板面積の効率利用

- 量産効果により面積比コストダウン

- 基板裏面からIC実装状態を確認可能

基板外観

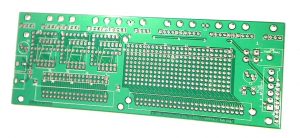

これが1つのモジュールで、複数のモジュールを組み合わせて大規模回路を作っていく形になります。

2.54mm 間隔で 4×42 のスルーホール穴が開いており、表面にはピンの間に V+/GND のパッドが交互に配置されています。

V+/GND は両端の 1×4 部分と接続されています。

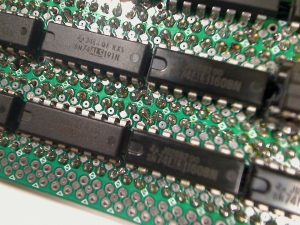

モジュールを5.08mm 間隔で配置して、モジュールの間にDIP14,16,20 の IC を実装することを想定して設計しています。

DIP16 ならちょうど 5 個、DIP20 ならちょうど 4 個の IC を実装できます。

特徴

通常のユニバーサル基板と異なり、1列目-2列目、3列目-4列目に配線がされています。

これにより、40 ピンのラッピングポストと組み合わせて裏面ラッピング配線ができます。

ラッピングポストは高いので、安い 2×40 のピンヘッダで代用しています。

本来はラッピング用 IC ソケットが使いたいのですが、高価なので・・・。

電源の配線ははんだブリッジでできるので簡単です。

秋月で売っているパワーグリッド基板と同じ仕組みですが、こちらは DIP IC 用に最適化されています。

1005 あるいは 1608 のチップ抵抗を使えばプルアップも実装できます。

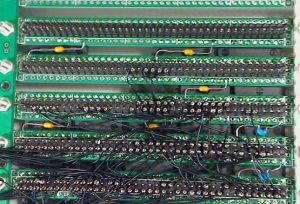

実装途中を裏面から見るとこのようになります。トータルで見ると楽なのでラッピング配線をしています。

デカップリングコンデンサはピン間に直接取り付ける形になります。ここだけはモジュール式にしたデメリットです。アキシャルリードのセラミックコンデンサがあるとすっきりします。

裏面から見たとき実装されている IC が見えるのがポイントです。これにより裏面配線をしたときの配線ミスが大幅に減少します。

さらに、隙間があるということはその分コストダウンされているということを意味します。まさに一石二鳥。

使用例

モジュールを並べて回路を作るとこのようになります。右側に繋がっているのは一緒に作った接続ボードで、MIL 規格コネクタと LED、電源コネクタ等が実装できます。裏面配線なので表面は非常にすっきりします。

IC 実装レーンが 10 列あり、DIP 16 なら 10×5 = 50 個の IC を高密度実装できます。2つ並べたら 100 個です。左側に見えるグレーの板はタミヤのユニバーサルプレートを切ったものです。

基板の製造

KiCAD で設計して pcbcart に発注しています。

勢い 400 枚作りましたが、2-3 年で使い切りたいです。

表面

表面 裏面

裏面

接続ボード

接続ボード