今更も今更ですが、現在の 8bit AVR シリーズのプログラミング方法は 3線式 ISP から 1線式の UPDI へと切り替わっています。かつて AT90S 時代からお世話になった ISP プログラマでは書きこめず、1万円近くする PICkit 4 のようなデバッガが必要な気がして、最初は敷居が高く感じました。

実際には、UPDI プログラマは USB-シリアル IC を使って非常に簡単に作成できます。pyupdi がそのようなプログラマの例です。ISP プログラマの作成は一般的にマイコンが必要だったため、”卵と鶏の問題”がありましたが、その意味でも UPDI の方が敷居は低くなっていると言えます。私はいろいろあって普段は PICkit 4 を使っているのですが、安価なプログラマがあると活用の幅が広がります。

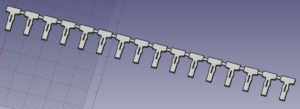

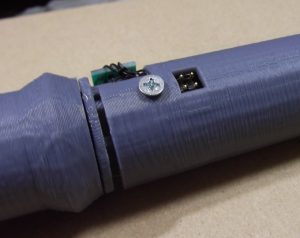

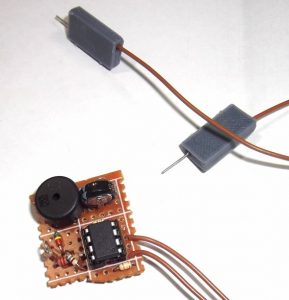

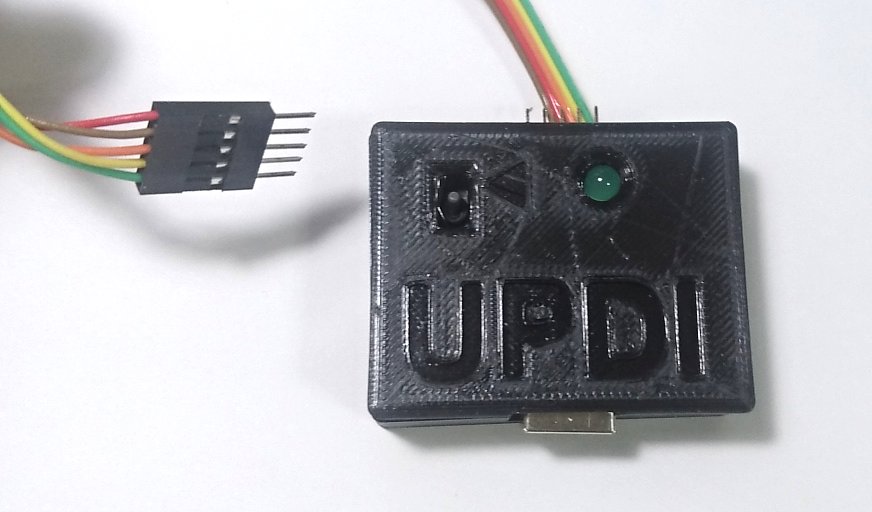

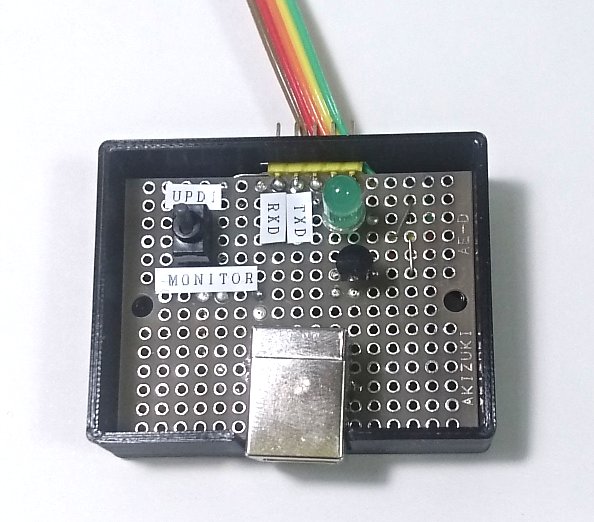

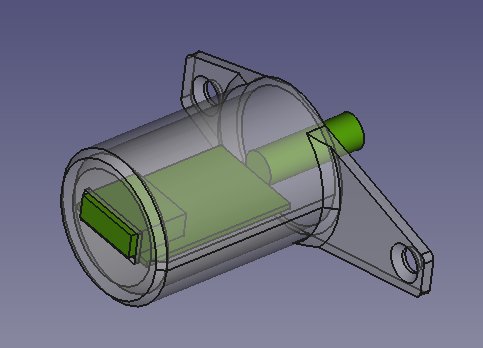

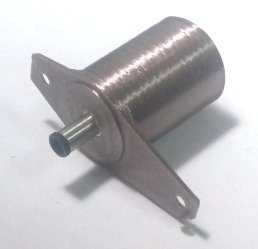

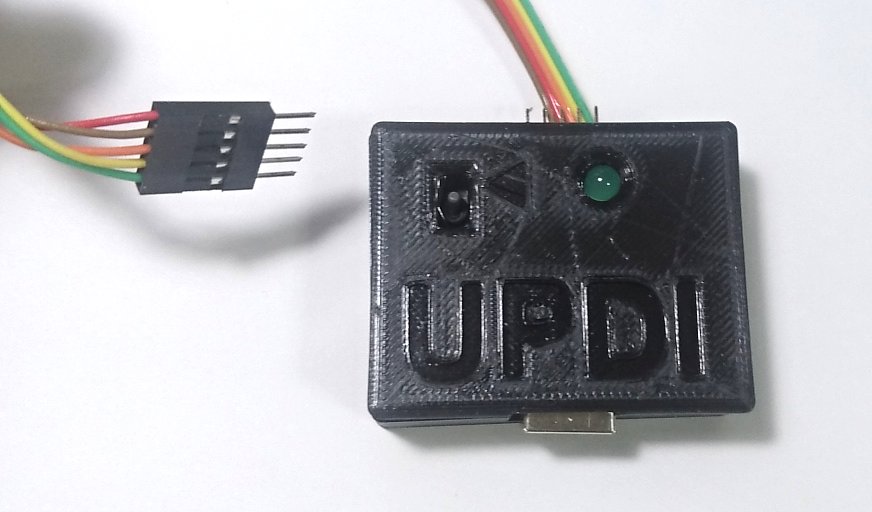

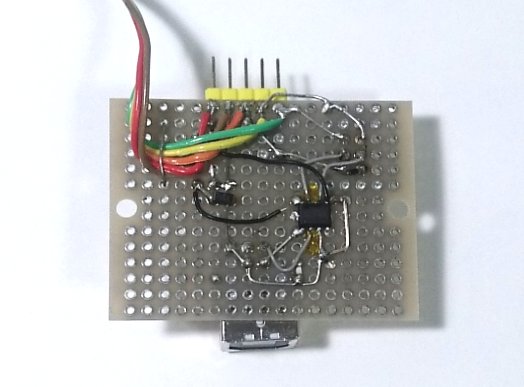

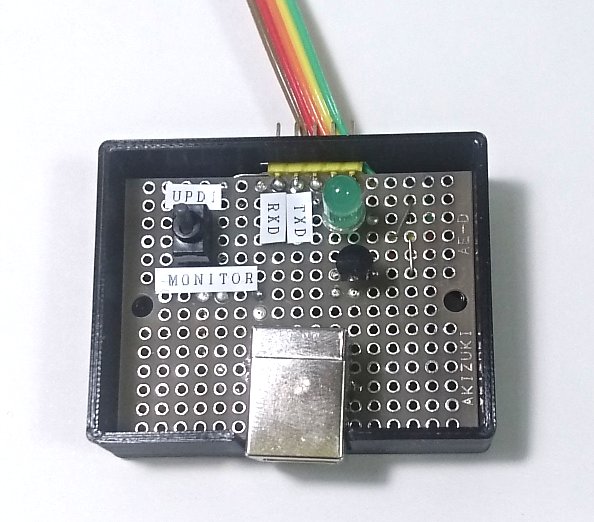

今回製作した UPDI プログラマ の写真は上記です。特に意図はなかったのですが、ケースに UPDI と書くのは既存のケースと似てしまいました。

複数電圧に対応する回路を追加する

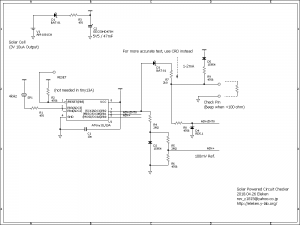

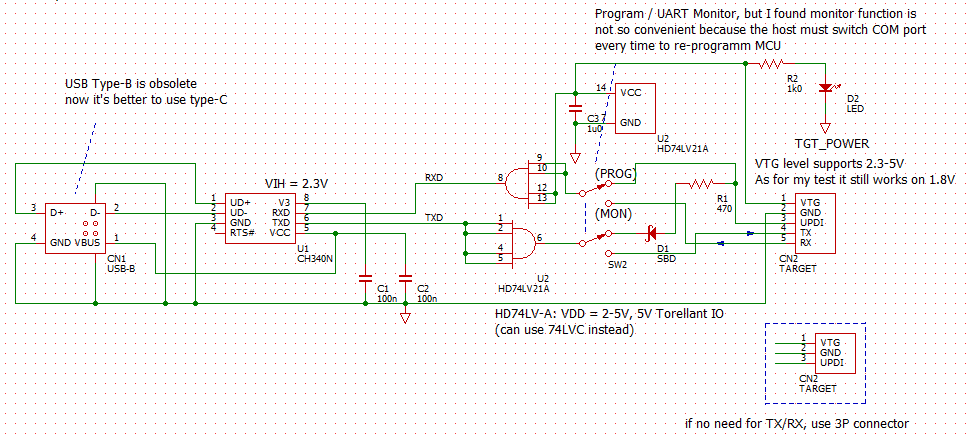

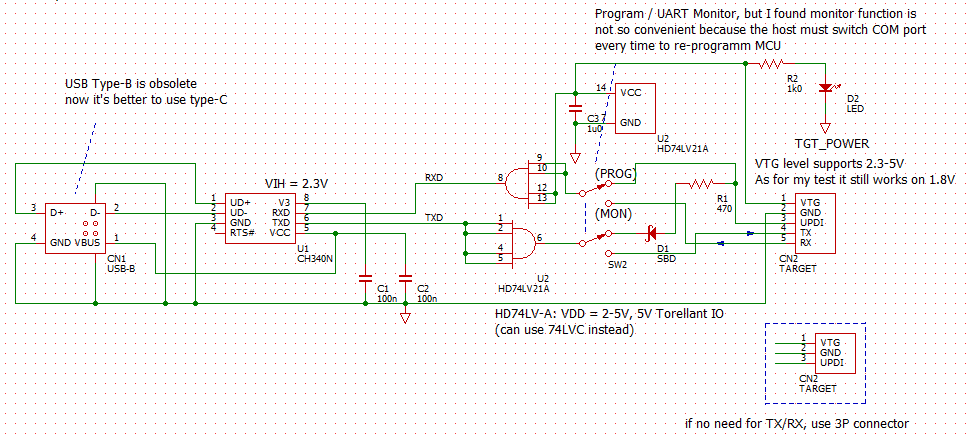

USB シリアル IC の CH340N を使用して作成します。オリジナルの回路では、USB-シリアル側の IO 電圧と AVR の電源電圧を合わせなければいけません。AVR はトレラント IO (VDD より高い入力電圧の対応) ではないので、広い電圧範囲に対応するためには、中間にレベルコンバータを入れる必要があります。

ちょうどいいレベルコンバータが手元になかったので、4-Input AND の日立 HD74LV21A をレベルコンバータのように使いました。CH340 を VCC = 5V で動かす場合、VOH = 5V, VIH = 2.3V となっています。HD74LV-A は 2-5.5V 動作、入力 5V トレラントなので、これを AVR 側の電源で動かすことで、2.3-5V 程度の電源範囲に対応します。(VBUS の誤差を許容する場合は、およそ 2.5V – 5.5V になるでしょう。

ついでに、プログラマとして使わないときは UART モニタとして使えるよう、スイッチでプログラマ、モニタを切り替えられるようにしました。ただしこの機能は今のところあまり使っていません。頻繁にプログラム書き換えを行うとき、PC 側のターミナルの接続、切断操作が煩わしいことが理由です。

作成した回路図を下記に示します。D1 はシリコンダイオードではだめで、小信号用 SBD を使用します。D2は直接 VTG で駆動せず、Tr で受けて 5V 側で駆動した方がよかったですね。

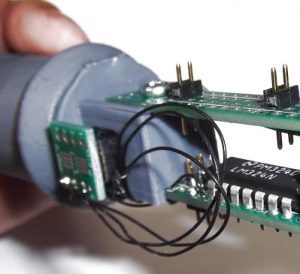

ロジックは 74LV21 でなくても、論理が反転しなければ何でもいいです。接続が少し妙ですが TSSOP をユニバーサル基板に手配線する都合でこのようになっています。

UPDI_schematics_PDF

実際に動かした限りでは、AVR の VDD = 1.8V 付近でも動作するようです。一応、USB 未接続の状態で VTG を入れることはできません。直ちに壊れることはないでしょうが。いろいろ考えると、レベルコンバータとして設計された IC を使用する方がよいかもしれません。私の使用状態ではこの回路で十分です。

回路の実装

マイコンの書き込み

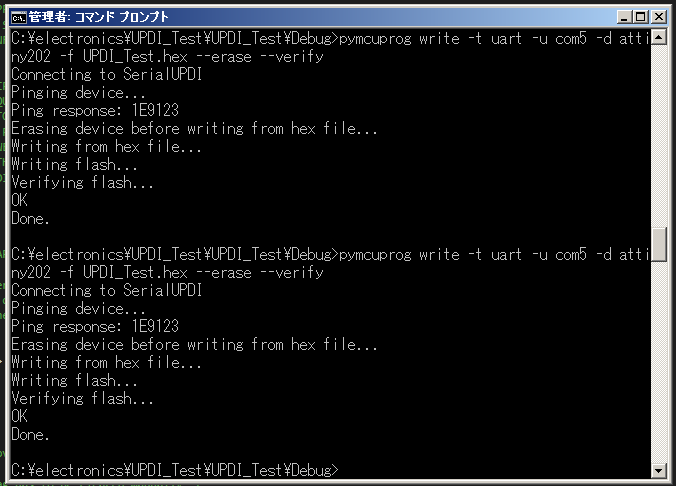

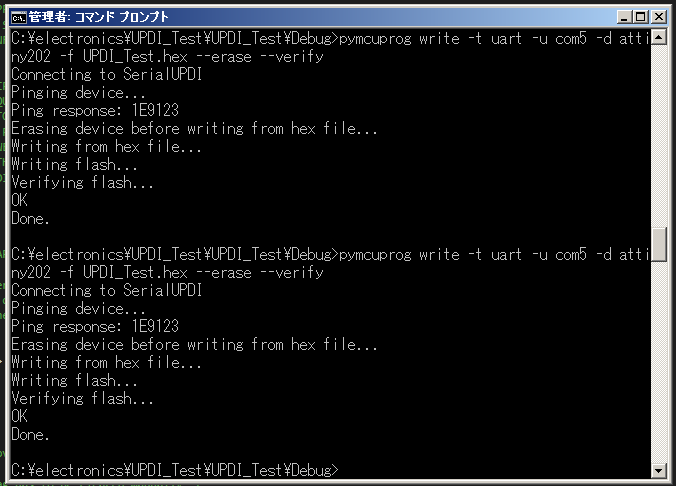

プログラマは Python ベースの pymcuprog を使用します。python がインストールされている環境で、

pip install pymcuprog

とやればインストールできます。実行には Windows 7 以降が必要で、試した限り Windows XP 環境では動かないようです。

マイコンの接続チェックは、プログラマを接続して電源が入った状態で

pymcuprog ping -t uart -u com7 -d attiny202

のようにすれば、正しく動作しているかどうかわかります。-u で USB-シリアルに割り当てられた COM ポートを指定します。-d のデバイス指定はどうも必須のようです。

書き込みは、-f オプションで hex ファイルを指定して

pymcuprog write -t uart -u com7 -d attiny202 -f UPDI_Test.hex --erase --verify

のようにすれば OK です。

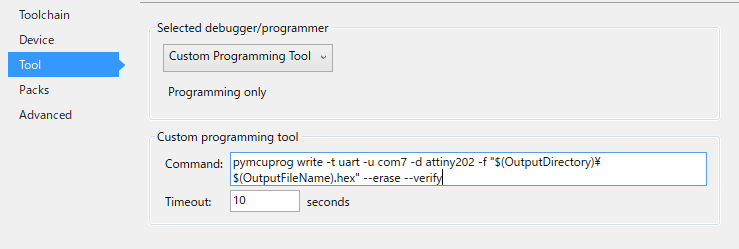

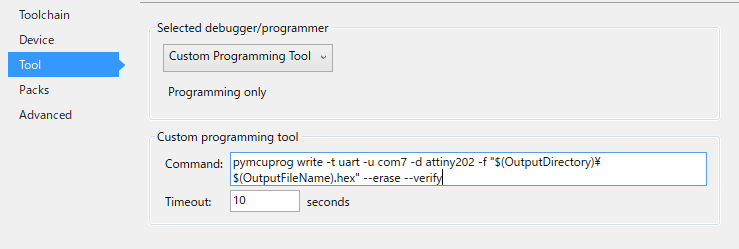

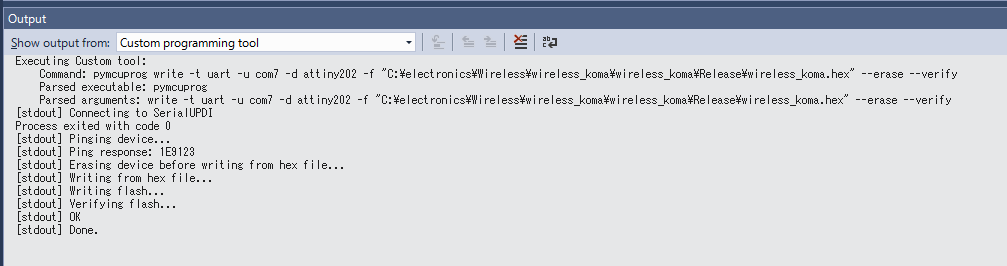

Microchip Studio から使う

Microchip Studio の場合、Project Property の Tool で Custom Programming Tool を選択してコマンドを入れれば、IDE から書き込みができると思います。

pymcuprog write -t uart -u com7 -d attiny202 -f "$(OutputDirectory)\$(OutputFileName).hex" --erase --verify

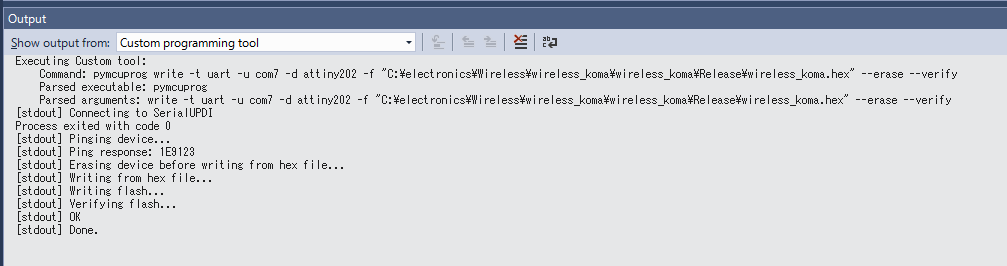

(実行結果)

(実行結果)

アダプタ差込口

アダプタ差込口 ACアダプタ

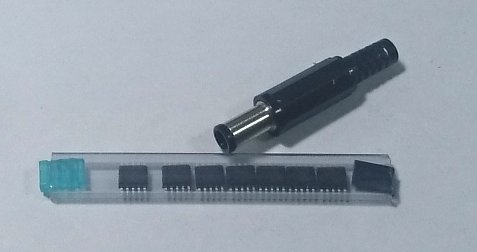

ACアダプタ CH224K とDCプラグ

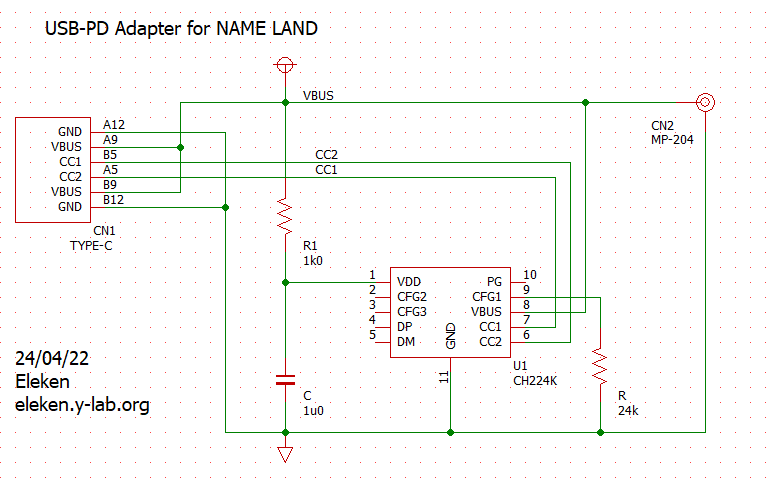

CH224K とDCプラグ 回路図

回路図

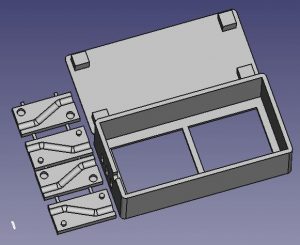

ケース概要

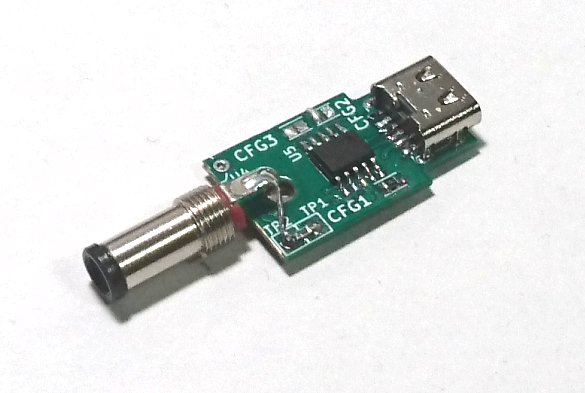

ケース概要 ケース組み込み状態

ケース組み込み状態

ねじ止めで取り付け

ねじ止めで取り付け

(実行結果)

(実行結果)